[스토리×디자인] 3D 프린팅의 조용한 혁명, 어디까지 왔나

2018-10-30

지금으로부터 불과 약 2년 전, 이탈리아의 유명 파스타 생산업체인 바릴라(Barilla) 사가 3D 파스타 인쇄기를 도입하고 3D 인쇄된 파스타를 팔기 시작하겠다고 선언하자 식품업계는 비웃었다. 그러나 전 세계 미식가들과 대중은 디지털 파일을 3차원 인쇄기로 전송해 갖가지 기상천외한 모양과 크기의 파스타를 3분 만에 찍어 낼 수 있는 이 신기술 소식에 흥분했다.

2015년 엑스포에서 바릴라 사가 최초로 선보인 3D 파스타 인쇄기는 누구나 집에서 원하는 디자인과 크기로 직접 만들 수 있는 DIY 파스타 제조기 시대를 열었다. Courtesy: YouTube capture, Barilla, EXPO 2015.

2015년 ’엑스포 2015’와 2016년 5월, 바릴라 사는 북이탈리아 도시 파르마에서 열린 ‘CIBUS 국제식품박람회’에서 3D 파스타 인쇄기를 최초로 공개했다. 파스타 전문 생산공장에서나 생산할 수 있는 다양한 디자인의 파스타를 이제는 소비자가 세몰리나 밀가루, 물, 달걀을 원료로 한 파스타 반죽 분말을 이 3D 파스타 인쇄기에 주입하기만 하면 직접 프린팅 해 먹을 수 있는 DIY 파스타 제조기 시대가 열린 것이다.

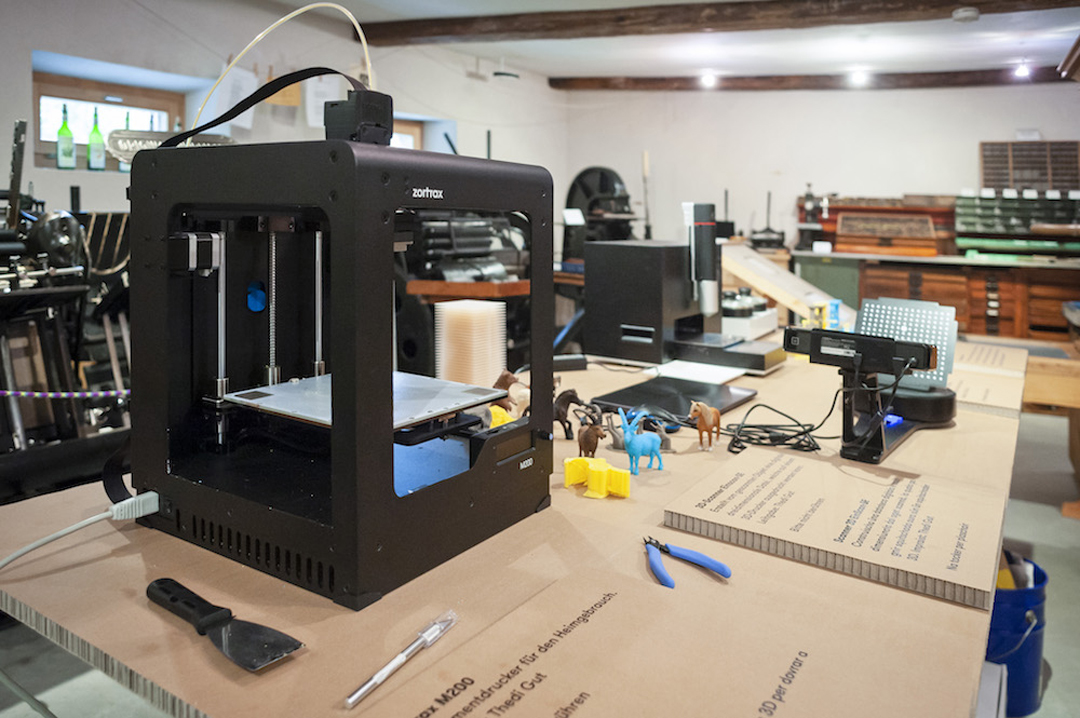

일명 ‘하이테크 DIY’ 문화의 새 가능성을 열어줄 것으로 기대되는 3D 프린팅 기술. 전형적인 3D 프린팅 기계는 플라스틱 또는 금속 분말을 가열하고 접착시키는 기능을 하는 레이저를 탑재한다. Courtesy: Buchdruckmuseum Stamparia

오늘날 3D 프린팅 기술과 3D 프린팅 업계는 발전을 계속하며 현대인의 일상으로 침투해가고 있다. 매년 100건이 넘는 3D 프린팅 관련 정기 박람회와 이벤트가 전 세계 곳곳에서 열리고 있으며, 특히 메이커 공동체 사이에서 3D 인쇄기술은 메이커들의 창의력을 북돋아주고 과거에 불가능했던 형상과 조형을 가능하게 해주는 획기적인 기술로서 포용되고 있다.

DIY-SLS(레이저 분말 소결) 방식 3D프린터로 인쇄된 제품들. Courtesy: Buchdruckmuseum Stamparia

3D 프린팅 업계의 가장 공신력 있는 보고서인 ‘볼러스 리포트(Wohlers Report)’에 따르면 이미 2013년부터 업계는 3차원 인쇄된 총 생산품의 25%는 당장 판매 및 사용이 가능한 소비재 완성품이라고 한다. 의료용 인공보형물이나 보철은 물론 줄기세포 기술을 응용한 귀, 코, 손발가락 등 신체 부분의 배양과 재생을 하는 재생의학계는 신체 일부를 상실한 환자들에게 기능적·미관적 치료술로 제공할 수 있게 될 것으로 내다본다.

예를 들어 파이저나 로레알 같은 약품업계와 화장품 생산업체들은 실제 인간 세포조직을 배양해 3차원 인쇄하는 첨단 기술 개발에 한창이다. 이 기술이 상용화된다면 인간의 신체 부분은 물론이려니와 장기도 3D 프린팅 할 수 있게 된다.

3D 프린팅 팬, DIY 애호가, 산업디자이너들이 유독 3D 프린팅 기술에 매력을 느끼는 이유는 프로토 타이핑을 손쉽고 정확하게 할 수 있다는 점 때문이다. 3D 프린팅의 핵심 시장은 ‘주조 공장에서 값비싼 공구 세공과 다단계 공정을 거치는 전통적 프로토 타이핑 보다 쉽고 빠르고 저렴하지만 소형 프로토 타이핑만이 가능하다는 것이 한계점으로 꼽힌다. Courtesy: Buchdruckmuseum Stamparia

3차원 인쇄기는 컴퓨터 프로그램(CAD) 된 크기와 모양에 충실히 플라스틱 분말을 차곡차곡 쌓는 적층 가공(additive manufacturing) 공정을 거쳐서 사물에 형상을 가한다. 기존 나무나 금속 덩어리를 깎고 자르고 제거하는 방식으로 3차원 오브제 형상을 드러나게 하는 것과 정반대 개념이다. 단, 적층용으로 주입 가능한 분말은 곱게 간 금속, 플라스틱, 식재료 등으로 인쇄용 소재가 한정적이고 대형 프로토 타이핑은 불가능하다는 것이 단점으로 남아있다.

그 같은 공정상의 장점을 활용하여 특히 3D 프린팅 기술은 포뮬러원 경주용 자동차용 초경량 연료탱크에 이르기까지 미래적 감각이 풍기는 조형물 디자인에서 우선적으로 포용되는 추세다. 이미 3D 프린팅 기술은 경주용 초성능 자동차 및 항공업계에서 널리 활동되고 있는 필수 현대 기술이 됐다. 최근 항공기 운항사들은 잦은 비행으로 부품 교체를 가장 많이 요하는 항공기 엔진과 터바인은 물론 기내 인테리어 부품도 3D 인쇄된 것을 사용하여 비용와 에너지를 절감한다.

식품 유통 탐정사로 둔갑한 3D 프린트 사과. 스위스 농산품 연구소인 아그로스콥(Agrospcope)에서 개발한 3D 인쇄된 사과는 나무에서 사과를 따는 순간부터 포장, 운반, 진열, 판매에 이르는 유통 환경 정보를 수집한다. Courtesy: Buchdruckmuseum Stamparia

층층이 쌓아올려 사물에 형상을 가하는 3D 인쇄 공법은 특히 단 한 번의 공정으로 사물의 구조 안팎이 복잡하고 사물의 안과 밖 모양이 다른 디자인을 실현하는데 매우 유용하다. 예를 들어, 아트 과일(art fruit)은 그러한 좋은 사례다. 3D 프린터로 3차원 인쇄된 사과는 겉보기에는 여느 사과에 불과해 보이지만 실은 속에 센서가 내장된 환경 데이터 수집용 정보 탐지기다. 아트 과일은 사과상자에 진짜 사과들과 함께 담겨서 포장, 운반, 진열, 판매에 이르는 전 유통과정의 온도 변화나 기간 등 상황을 탐지하여 식품유통업자나 마케팅에 응용될 계획이다.

푸드 디자이너 마라인 로버스(Marijn Roovers)가 디자인한 지구본 모양의 초콜릿은 3D 프린팅 기술 없이는 실현 불가능했다고 한다. ⓒ Wouter van Laarhoven & Marijn Roovers

흔히 관객들은 미술관이나 박물관 안에서 작품에 절대 손대면 안 된다는 경고를 귀에 못이 박히도록 듣고 자랐다. 그러나 스위스 알프스 계곡에 자리한 엔가딘 지방의 스탐파리아 인쇄박물관(Museum Spamparia)에서 전시 중인 기획전 ‘3D Druck - wie einer Technologie unser Leben verandert(3D 프린팅 - 어떻게 우리의 생활을 변화시키고 있나)‘(2018.5.5~11.3)은 모든 관객이 각종 첨단 3D 인쇄 용품을 사방에서 눈여겨 관찰하고 손으로 만져 대상을 느끼고 냄새 맡고 입과 혀로 맛볼 수 있는 체험을 해보라고 권유한다.

글_ 박진아(미술사가·디자인컬럼니스트, jina@jinapark.net)